麻地梁煤矿沟谷地形浅埋煤层工作面巷道注浆加固及矿压显现规律研究

导语:为研究沟谷地形下浅埋煤层综采工作面两巷的矿压显现规律,本期转化果平台推出《麻地梁煤矿沟谷地形浅埋煤层工作面巷道注浆加固及矿压显现规律研究》成果,以麻地梁煤矿507工作面地质条件及生产方式为基础,通过注浆锚索对507辅助运输巷的顶板围岩进行了注浆加固,利用现场测试的研究方法,对注浆加固后工作面辅助运输巷的围岩表面位移量、锚杆(索)受力状态和围岩深部位移量进行了监测,分析了该面进入浅埋深区域后的超前支承压力分布规律。值得有关单位参考借鉴。

一、概述

随着国家西部大开发和能源战略的不断实施,我国煤炭开发的重点已向储量丰富的西部地区转移,并形成以内蒙古为代表的西北和以贵州省为代表的西南两大发展方向。以我国西部浅埋煤层为例,主要有神府-东胜煤田、陕北渝神煤田、新疆的吐哈煤田、宁夏的灵武煤田等。其中神府-东胜煤田处内蒙古南部和陕西北部,已探明储量达2236亿吨,约占我国探明储量的81%。其中相当一部分煤田都属于浅埋煤层,神府东胜煤田是其中最典型的代表。埋深浅,基岩薄,上覆厚松散沙层是该地区煤层的典型赋存特征,并且储量大、煤质优良、容易开采、交通便利,近年来已经成为我国重要的能源战略基地。

神府东胜煤田矿区顶板关键层多为复合单一关键层结构,从开采实践和研究成果中可以总结出,在岩层控制方面主要存在两大难题:一是顶板关键层破断后,上覆岩层同步破断,破断运动直至地表,并且采场工作面矿压显现剧烈,顶板关键层失稳后形成高达600~1000mm的台阶下沉,造成巷道内支护设备的损坏和工作面停产,给矿井在经济上造成巨大的损失,二是顶板岩层破断后,形成贯通裂缝,使巷道内出现涌水溃沙灾害,加剧地表水土流失和荒漠化,对西部脆弱的生态环境造成难以估计的影响。同时岩层破断会使地表形成塌陷区,对地面的建筑物、公路造成损害,对人们的生产和生活活动造成巨大的影响。

因此,有必要对浅埋深煤层综放开采过程中工作面两巷的加固技术及矿压显现规律进行研究。

当前,针对浅埋薄基岩煤层的岩层运动以及矿压显现规律,众多学者进行了很多有意义的研究。刘全明等通过相似模拟试验与现场观测相结合的方法,重点分析了浅埋深条件下的覆岩结构特征,发现基岩厚度的不同促使综放工作面的基岩结构出现差异,进而影响工作面的矿压显现规律。蓝航等[8]则研究了浅埋深条件下采煤工作面冲击地压机理及防止,并就安全开采提出了及时切顶、煤体卸压以及提高支架初撑力等有效措施。许家林等[9]对浅埋煤层的覆岩结构特征进行了分类,并探讨了各类结构失稳的特征。周勇等[10]着眼于载荷性质,研究其在覆岩结构中的传递特征,并以此作为矿压显现的演变依据。

当前的研究成果多是针对浅埋深大采高工作面顶板结构以及覆岩运动规律,而对薄基岩、厚松散层,尤其是地表为沟谷特征的浅埋煤层工作面两巷的加固方式及两巷的矿压显现规律研究较少。因此,为掌握沟谷地形下浅埋煤层两巷的矿压显现规律,本文以内蒙古智能煤炭有限责任公司麻地梁煤矿507工作面两巷为例,采用现场监测的方法,对沟谷地形等多因素影响下的浅埋煤层工作面两巷的矿压显现规律进行了研究。

二、工程概况

1.工作面地质概况

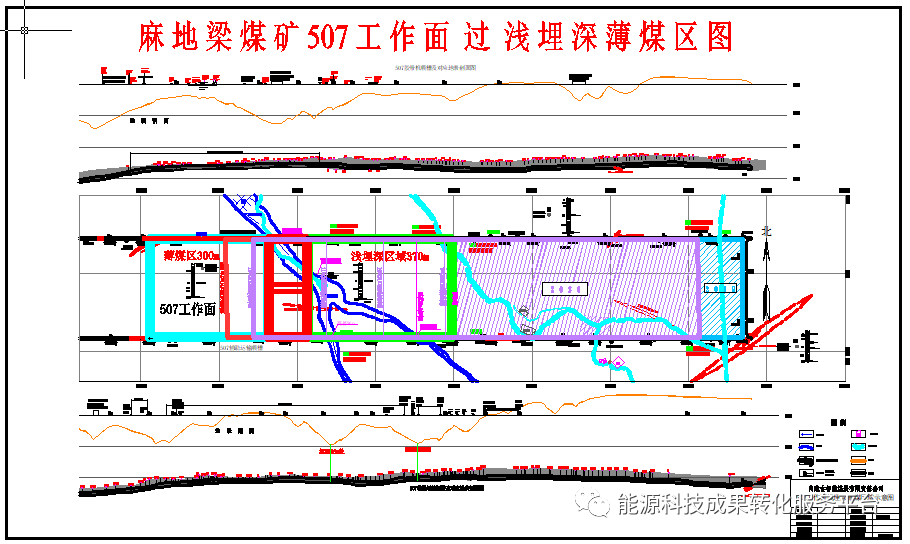

内蒙古智能煤炭有限责任公司麻地梁煤矿507工作面为该矿首采工作面,主采5#煤层,煤层倾角3°~7°,局部最大达16°左右,f=3.7,工作面煤层厚度3.5~15.6m,平均煤厚为10.34m,综合机械化放顶煤开采,采用全部垮落法管理顶板。507综放工作面位于井田5煤层东翼盘区的中部,工作面西部为副斜井、5煤胶带机巷;南部为未采掘区域;北部30m为正在掘进施工的509工作面;东部临近井田边界。工作面倾斜长度250m,设计走向长度2760m,井下标高+981.7m~+1131m,对应地面标高+1173m~+1322m,埋深86~260m,对应地面属典型黄土高原地貌,以黄土梁、峁、沟为主,树枝状沟谷发育,地形起伏大,地表无水体,无基岩出露,无居民集中居住区。工作面浅埋深区域走向长度470m,薄煤层区域走向长度400m,其中浅埋深与薄煤层重叠区域100m,最浅埋深处仅86m,如图1-1所示。截止2020年6月,工作面前方出现“370m+100m+300m”的浅埋深、薄煤区域,对两巷的顶板管理和工作面的采煤生产造成安全隐患。

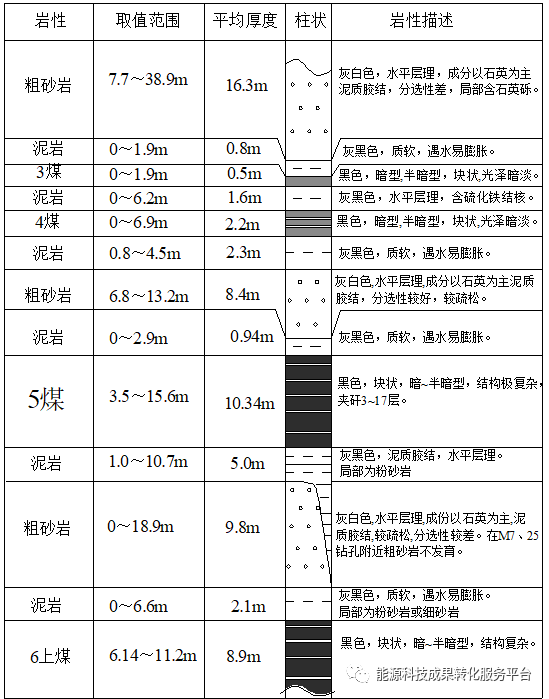

工作面煤岩层柱状如图1-2所示,工作面直接顶为灰~灰黑色泥岩,厚0~2.9m,岩石强度均匀性差,稳定性较差,易吸水软化。局部直接顶不发育;老顶为粗砂岩,厚6.8~13.2m,灰色~灰白色,成份以石英为主(局部为含砾粗砂岩),泥质胶结,较疏松;直接底为泥岩或砂质泥岩,厚1.0~10.7m,深灰色,成份为长石、石英,含少量云母和暗色矿物,泥质胶结;老底为粗砂岩,厚0~18.9m,水平层理,分选性差,泥质胶结,较疏松,具体情况如表1所示。

图1-2 麻地梁煤矿507 工作面过浅埋深薄煤区图

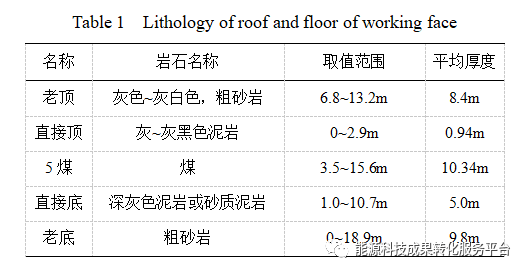

表1 工作面顶底板岩性

图1-2 507工作面顶底板柱状图

2.回采巷道支护方案

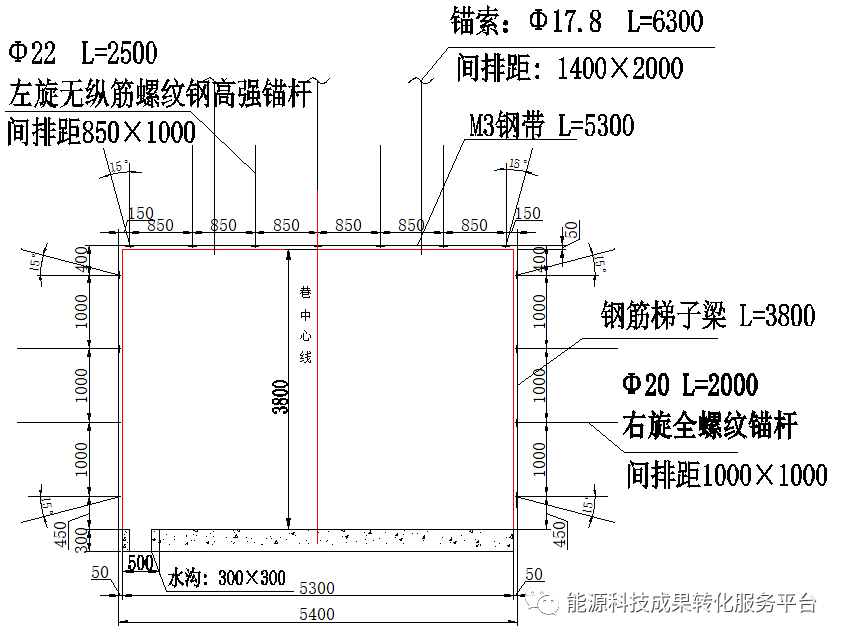

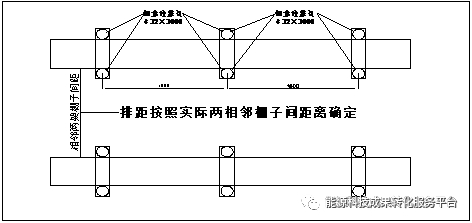

507辅助运输顺槽采用矩形断面,掘进高4150mm,掘进宽5400mm;净宽5300mm,净高3800mm,掘进断面积22.41m2,净断面积20.14m2,地坪厚度300mm。顶部采用M3钢带配合7根Φ22×2500mm高强左旋锚杆,锚杆按矩形方式布置,间排距850×1000mm;顶部锚索按每排3根布置,间排距1400×2000mm,锚索规格为Φ17.8×6300mm,托盘规格300×300×14mm。顶部挂6mm盘圆加工的金属网,网格为100mm×100mm网片间压茬100mm,每隔200mm用双股14#镀锌铁丝绑扎一道。顶加设M3型钢带,厚度δ=3mm、钢带宽178mm 、长5300mm;锚固剂:顶、帮部每根锚杆使用K2370型树脂锚固剂一卷;每根锚索使用1卷K2370和1卷CK2370型树脂锚固剂。右帮部采用Φ20×2000mm全螺纹右旋锚杆+钢筋梯子梁+菱形网支护形式,左帮部采用Φ20×2000mm玻璃钢锚杆+高强塑料网支护,每帮4根锚杆,间排距1000×1000mm。菱形金属网为10#铁丝加工,规格为3600mm×1100mm,梯子梁采用Φ12mm圆钢加工,梁宽100mm,孔口内径间距为70×70mm,长3500mm,高强塑料网规格为3600×1100mm,强度等级为25KN,网格为40×40mm。巷道内的水沟断面为:净宽×净深=300×300mm,铺底100mm,壁厚100mm;地坪厚度300mm。砼强度等级为C30。507辅助运输顺槽支护断面图如图1-3所示。

图 1-3 辅助运输顺槽支护断面图

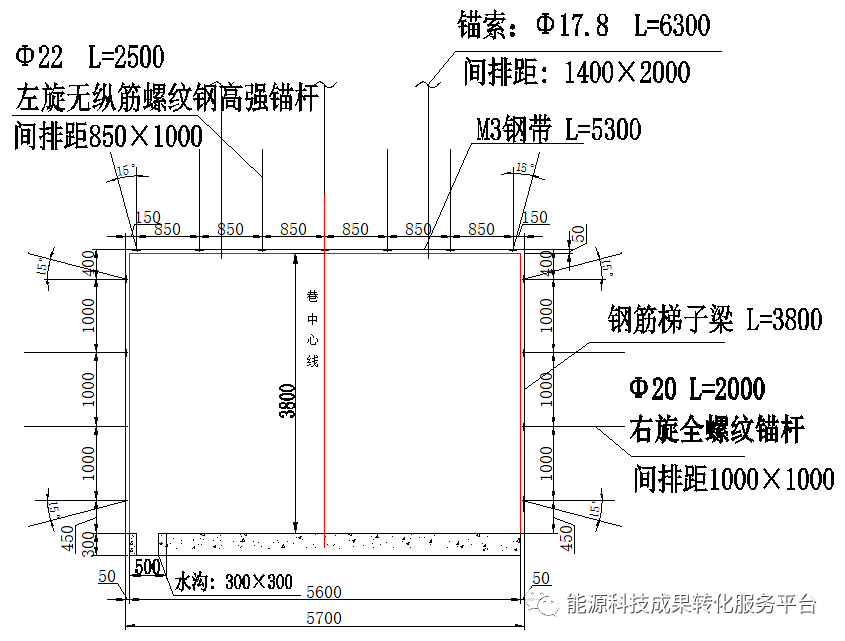

507胶带运输顺槽采用矩形断面,掘进高4050mm,掘进宽5700mm;净宽5600mm,净高3800mm,掘进断面积23.09㎡,净断面积21.28㎡,地坪厚度200mm。顶部采用M3钢带配合7根Φ22×2500mm高强左旋锚杆,锚杆按矩形方式布置,间排距900×1000mm;顶部锚索按每排3根布置,间排距1400×2000mm,锚索规格为Φ17.8×6300mm,托盘规格300×300×14mm。顶部挂6mm盘圆加工的金属网,网格为100mm×100mm网片间压茬100mm,每隔200mm用双股14#镀锌铁丝绑扎一道。顶加设M3型钢带,厚度δ=3mm、钢带宽178mm 、长5600mm;锚固剂:顶、帮部每根锚杆使用K2360型树脂锚固剂一卷;每根锚索使用1卷K2370和1卷Z2370型树脂锚固剂。右帮帮部采用Φ20×2000mm玻璃钢锚杆+高强塑料网支护,每帮4根锚杆,间排距1000×1000mm。左帮帮部采用锚杆+钢筋梯子梁+菱形网支护形式,每帮4根Φ20×2000mm全螺纹右旋锚杆,间排距1000×1000mm,150×150×10mm蝶形托盘。菱形金属网为10#铁丝加工,规格为3600mm×1100mm,梯子梁采用Φ12mm圆钢加工,梁宽100mm,孔口内径间距为70×70mm,长3500mm。巷道内的水沟断面为:净宽×净深=300×300mm,铺底100mm,壁厚100mm;地坪厚度200mm。砼强度等级为C30。507胶带运输顺槽支护断面图如图1-4所示。

图 1-4 胶带运输顺槽巷道支护断面图

三、507工作面胶顺冒落、淋水区注浆加固技术方案

1.冒落、淋水区概况

麻地梁煤矿507首采工作面目前正经历浅埋深区域,前方为浅埋深及薄煤区重叠区域以及薄煤区。当前,507工作面两巷顶板黄泥覆存特征是根据巷道掘进时顶板揭露情况以及后期取芯孔探测数据获得,而工作面内上方黄泥覆存特征尚不清楚。因此,现仅根据矿方要求,对两巷进行注浆。随着矿上采煤推进过程对工作面内顶板的揭露情况,可及时对注浆方案进行调整。

507工作面浅埋深与薄煤区的重叠区内,胶带运输顺槽出现冒落、淋水区域(JS19前19m处~JS18后28m处共75m),对工作面正常回采及两巷安全支护造成隐患,应及时对其进行超前注浆加固。

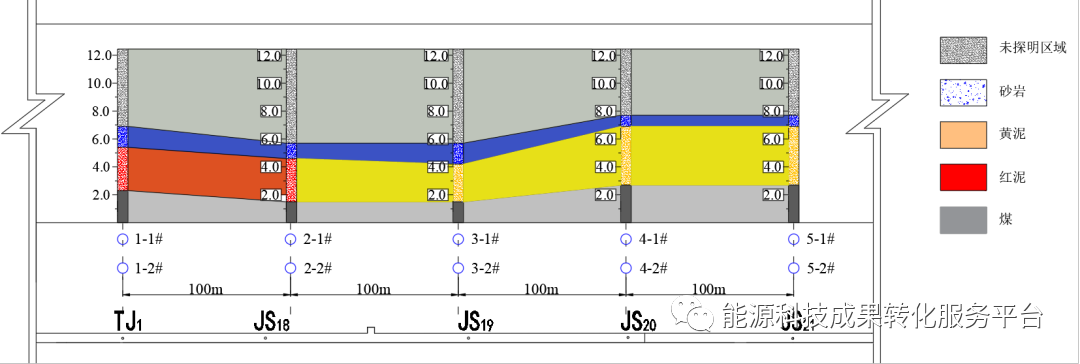

目前,507胶顺冒落、淋水区域(3处冒落、1处淋水)采用U29拱形棚进行支护,拱形断面,无锚杆(索),未喷浆,冒落处用碎煤块、木背板等进行充填。受巷道地质条件影响,该区域内架棚间距不同:94#-136#,棚距1000mm;136#-158#,棚距800mm;158#-193#,棚距600 mm;193#-213#,棚距800 mm;213#-220#,棚距1000 mm;220#-229#,棚距600 mm;229#-之后,棚距800 mm。图2-1为薄煤区胶带运输顺槽取芯孔探测数据。由上述剖面图可知,507胶顺冒落、淋水区域位于JS18~JS19之间,因此,该区域顶煤厚度为0~1m,上覆黄泥(水量小),厚度为5~6m。

图 2-1 507胶顺冒落、淋水区域取芯孔探测

2.注浆技术方案

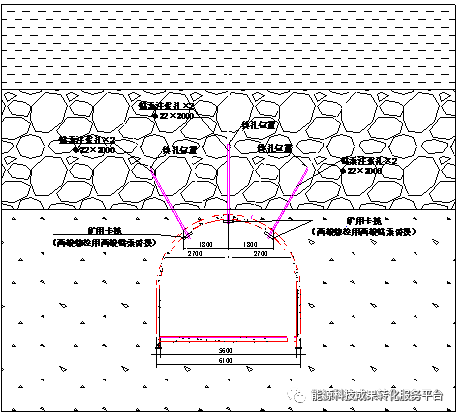

当前507辅顺淋水区采用的是架棚支护,通过“锚索注浆加固配合卡揽加强U型钢”方式,使得巷道破碎区裂隙和孔隙结构等得以充填、密实,进而形成局部锚注加固体,强化锚索在黄泥层的锚固力,配合卡揽提高U型钢支护强度,防止巷道因受采动影响导致此落、淋水区域冒顶危险。因此,根据507工作面浅埋深、薄煤重叠区胶顺顶板围岩地质特征,在原支护方案(架棚)基础之上,采用锚注浆配合卡揽加固U型钢方法对该冒落、淋水区域进行二次加固。

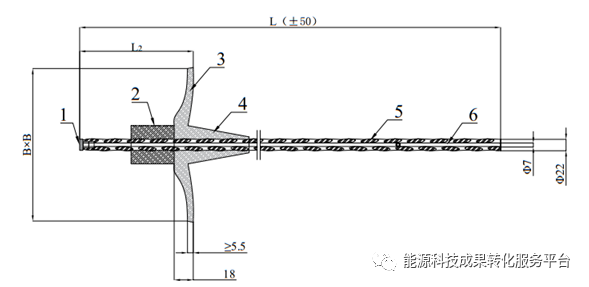

注浆加固具体方案为:对巷道顶板和两帮采用锚注装置对锚索注浆,强化卡揽对U型钢支护强度。加固范围为JS19前19m处~JS18后28m处共75m的冒落、淋水区域。钻孔布置方案如图2-2所示。每断面布置3组注浆孔,共6根锚索,每对锚索在卡揽两侧,目的是注浆加强锚索锚固强度,配合卡揽加固U型钢,防止采动影响导致顶板垮落。呈放射形布置,与水平方向夹角分别为60°、90°和60°,利用锚注装置配合锚索进行注浆。参数如下:

①注浆孔:孔深3000 mm,孔径32 mm;

② 锚索:直径22mm;强度1760Mpa,破断力≥420KN;中空注浆管规格:内径7.5 mm 外径10 mm;如图2-3所示。

③ 注浆压力:2~5 MPa, 可根据现场注浆情况调整;

④ 注浆顺序:为防止跑浆,先向两侧注浆孔注浆,再进行中间注浆孔注浆。

注浆结束后放置12小时以上进行张紧,张紧力50~100kN。

(a)

(b)

图 2-2 注浆加固技术方案

注浆过程中,为保证破碎围岩充填密实固结充分,现场注浆一般原则上注到不吃浆为止,一般根据注浆压力和渗漏情况判断浆液是否充满,一般认为达到要求的注浆压力后,浆液不在继续渗透,注浆孔浆液已注浆充分。

1-丝堵 2-锚具 3-托盘 4-止浆塞 5-索体 6-中空管

图 2-3 注浆锚索示意图

四、浅埋深、薄煤层区域巷道矿压规律监测

根据“煤层顶板至地表的厚度小于120m”及“巷道顶煤厚度小于3~4m”的浅埋深、薄煤层区域划分标准,麻地梁煤矿507工作面“胶顺JS20点前16.7m~JS25点前17.6m,辅顺FS25点前17.8m~FS31点前14.8m”为浅埋深区域,“胶顺TJ1点前15.2m~JS21点前20.3m、辅顺FS22点前1.1m~FS26点前56.6m”为薄煤层区域,“胶顺JS20点前16.7m~JS21点前20.3m,辅顺FS25点前17.8m~FS26点前56.6m”为浅埋深与薄煤区重叠区域,均对两巷的顶板管理和工作面的采煤生产造成隐患。现针对工作面前方该“370m+100m+300m”范围工业试验区进行矿压监测,具体方案及监测计划如下。

1.测站布置

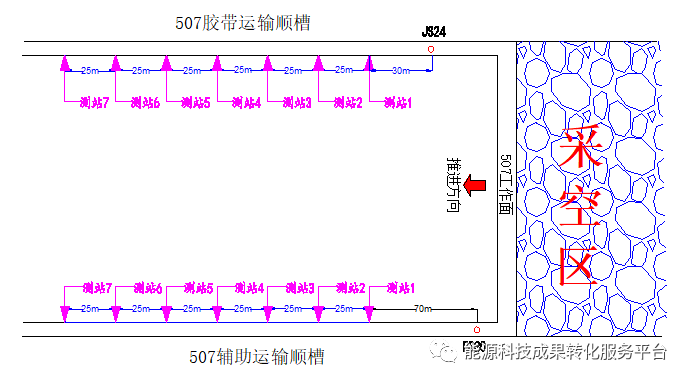

(1)巷道表面位移观测方案

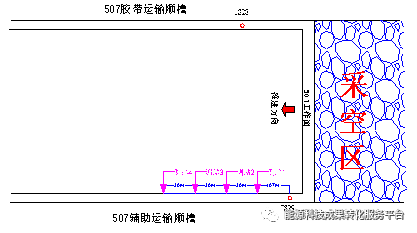

结合巷道地质条件和现场巷道的支护状况,于507辅助运输顺槽FS30后40m处开始,每25m布置一个测站,也即距FS30 70 m、95 m、120m、145 m、170 m、195m、220m处布置7个测站。507回采巷道测站布置图如图3-1所示,具体位置信息如表3-1所示。

图 3-1 507工作面两巷测站布置示意图

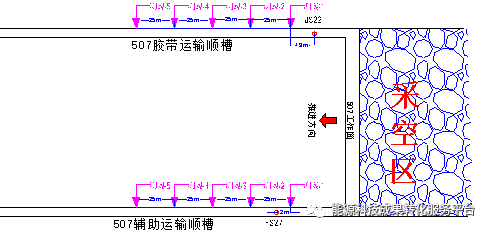

(2)锚杆(索)受力观测方案

结合巷道地质条件和现场巷道的支护状况,于507辅助运输顺槽FS27前12 m处开始,每25 m布置一个测站,也即距FS27 前12 m、FS27 后13m、38 m、63 m、88 m处布置5个测站。507回采巷道测站布置图如图3-2所示。

图 3-2 507回采巷道锚索受力测站布置示意图

(3)顶板离层观测方案

于507辅助运输顺槽FS29后107m处开始,每30m布置一个测站,也即距FS29 107 m、137m、167m、197 m处布置4个测站,顶板离层仪安装于顶板中间,深基点7 m,浅基点3 m,507回采巷道测站布置图如图 3-3所示。

图3-3 507工作面两巷测站布置示意

2.阶段监测结果

(1) 巷道围岩表面位移监测分析

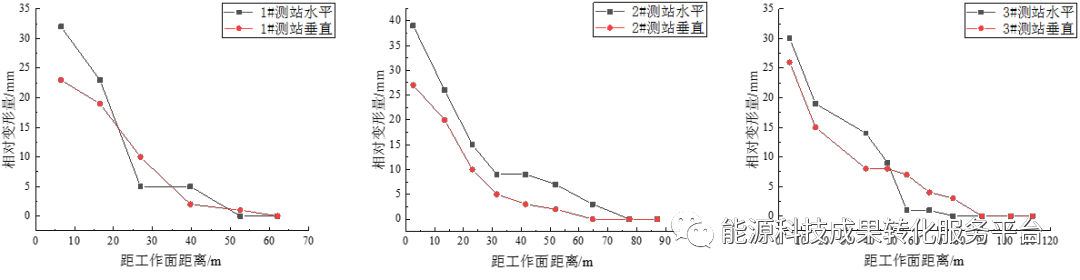

507工作面辅顺1-3#测站表面变形随工作面距离测站变化情况见图3-4。由图可知:

①1#~3#测点观测期间巷道围岩两帮相对移近量累计分别为:32、39、30 mm,顶板累计下沉量分别为:23、27、26mm,巷道顶板累计下沉量及两帮累计移近量均较小,因此,该地段巷道在掘进期间的的总体超前支承压力显现不明显。

②1#~3#测点观测到巷道变形量增大时距离工作面距离分别为:39、51、66 m,基本分布在距离工作面50 m左右,故工作面采动对巷道的范围大致在50 m左右。

③1#~3#测点观测到巷道变形量急剧增大时距离工作面距离分别为:16、23、30m,超前支承压力影响最剧烈大致位于工作面前22 m内。

④509辅顺回采巷道支护效果整体良好,巷道受工作面采动影响范围约22 m。

图3-4 507辅顺相对表面位移变化情况

(2)巷道锚杆(索)工作阻力监测分析

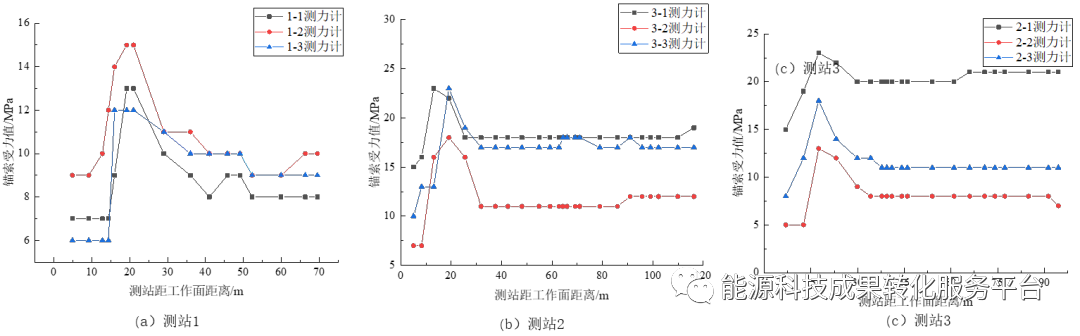

辅顺1-3#测站锚杆(索)工作阻力监测分析如图3-5所示,由图可知:

①测站1、2、3初始监测距离工作面分别为69.5 m、94.5 m、119.5 m,能够较好地完成工作面回采过程中超前支承压力规律。当测站距离工作面超过90 m时,507辅助运输顺槽的3#测站锚索受力比较稳定,无明显变化,变化量均维持在1MPa内。这表明工作面回采对90 m以外巷道顶板影响极小,巷道可以保持稳定。

③当测站距离工作面40 m~90 m时,测站测力计有小幅波动,但总体波动量较小,均维持在0.2~2MPa,考虑是由于上覆岩层在回采扰动下地应力区小幅变化造成锚杆(索)锚杆轴向载荷小幅波动,总体对巷道顶板稳定性影响较小。

④当测站距离工作面40m左右时,测站内锚索受力开始上升,当测站距离工作面25~40m时,锚索受力上升速度加快,曲线坡度加大,当测站距离工作面20m左右时,测站内锚索受力达到峰值,辅助运输顺槽锚索受力12.3~22.1MPa。

⑤507工作面超前支承压力对辅助运输顺槽顶板的影响范围出现在距工作面40m左右,超前支承压力峰值出现在距工作面20m左右,平均峰值强度为17.3 MPa。

图3-5 507辅助运输顺槽超前支承压力

(3)巷道围岩离层监测分析

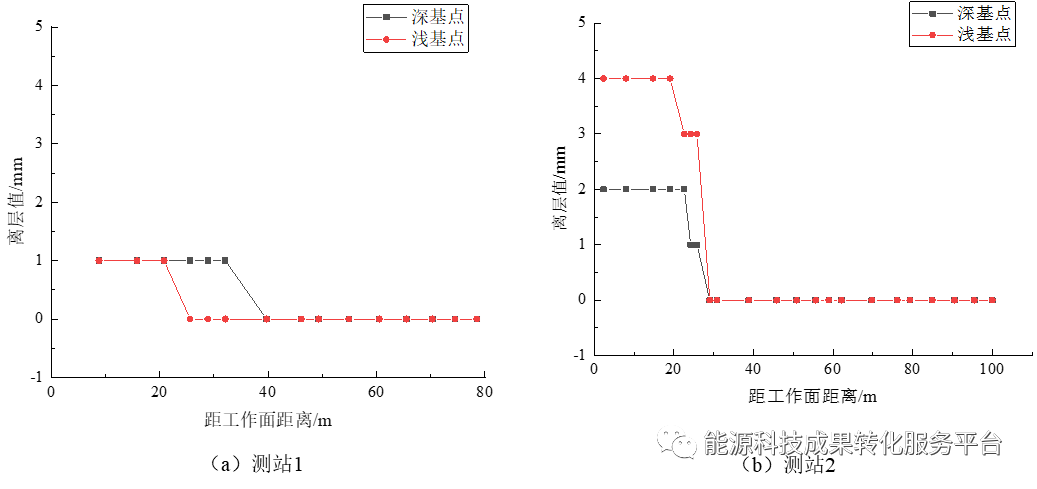

利用顶板离层仪对顶板离层情况进行监测,顶板离层仪安装于顶板中间,深基点7 m,浅基点3 m。对锚索锚固区内的顶板离层进行监测。辅助运输巷1-2#测站巷道顶板离层监测如图3-6所示,由图可知:

①从2个测站总体来看,0~3m浅基点处相对位移量累计最大为4mm,3~7m深基点处相对位移量累计最大为2mm,在顶板上部存在黄泥层软弱结构的条件下,基点的相对位移量均较小,离层不明显,这说明限厚开采技术的实施,有效地防止了顶板离层、滑动、失稳。

① 在工作面回采过程中,测站各基点的离层主要发生在回采工作面25 m范围内,25 m之前顶板区域稳定,说明回采主要影响范围在25 m左右,同时,顶板浅部离层量大于深部离层量,说明顶板浅部岩层受回采相对影响大。

图3-6 507辅助运输顺槽顶板离层

本文提出了浅埋深薄煤区域507工作面辅助运输巷冒落、淋水区域注浆加固技术方案,并通过现场监测507工作面辅助运输巷各测站锚索受力、顶板离层量及两巷围岩变形来对工作面超前支承压力进行分析。研究表明:507工作面超前支承压力对巷道顶板的影响范围出现在距工作面40 m左右,支承压力峰值出现在距工作面20~25 m左右,峰值强度为17.3~22.8 MPa,超前支承压力较为缓和;从围岩表面位移监测来看,围岩收敛速率慢,围岩变形较小,超前支承压力显现不明显;辅顺和胶顺顶板离层主要发生在回采工作面20~25 m范围内,胶顺顶煤相对较薄且测点后靠近冒落、淋水区顶板相对较薄弱,但巷道离层量均较小,离层不明显。

免责声明 | 文章(图片)版权归原作者所有,转载于能源科技成果转化服务平台公众号,仅作分享之用,如有侵权请及时联系我们